来源:合易管理咨询(ID:heyeemcs)。本文约2200字,需要15分钟阅读完毕。

王玉龙,合易咨询(集团)机构专业咨询顾问,常年致力于人力资源领域与精益生产领域互通研究,为几十家大型国有企业集团、民营企业集团提供咨询服务。

合易管理咨询机构作为“省级专精特新企业服务平台”,近几年多位精益生产专家顾问服务过众多的制造类企业,深入企业生产现场,为企业提供最适配的管理咨询服务。现场沟通时很多企业家朋友对精益生产都有所了解,对推行精益生产于企业带来的收益与效用见解不同,但对精益生产持续改善一定能为企业带来提质降本增效的效果基本认同。笔者就推动精益生产持续改善的十大利器做系列分享,我们继续了解第十利器离别钩--流程优化。

多情自古伤离别,更哪堪冷落清秋节。

柳永的“雨霖铃”道尽了人世间的离别之苦。但是,今天我们所说的离别却是快乐的,这是因为与我们离别的不是我们所爱的人,而是我们的敌人。在精益的世界里,“流程优化”就是这样的一柄“离别钩”,有了它,就可以和我们的“敌人”、“令人烦恼的问题”彻底说再见。

著名的流程管理专家迈克尔·哈默对流程所下的定义:流程是把一个或多个输入转化为对顾客有价值的输出的活动。能展示出一组跨越职能部门界限的活动,不论一个组织的规模有多大,都可以用一个框架来勾勒其业务流程,有助于保持“全景”视角审视管理活动。

兵器评级------

[兵器名称]:流程优化

[戏称]:离别钩

[使用范围]:问题分析、改进和成果固化

[杀伤力指数]:10

[易用性指数]:7

武功秘籍------

无论是在工作还是生活中,在精益的江湖里观察许许多多的流程,“上班”是不是一个流程?起床、穿衣服、刷牙、洗脸、吃早点、拿上需要带的东西、出门、走到车站、等车、上车、坐车、下车、走到公司、打卡。这一系列的活动构成了上班的过程,很明显这是一个流程。

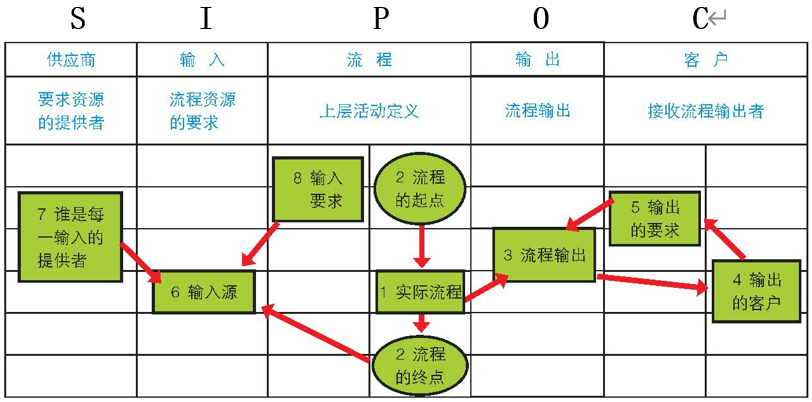

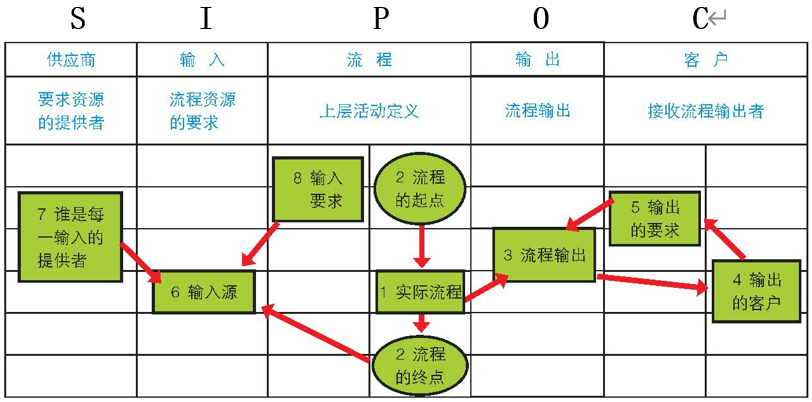

一代质量大师戴明提出来的组织系统-SIPOC模型,是一门最有用而且最常用的,用于流程管理和改进的技术,是过程管理和改进的常用技术,作为识别核心过程的首选方法。戴明认为任何一个组织都是一个由供应者、输入、流程、输出、还有客户这样相互关联、互动的5个部分组成的系统。大家请看下面这张图。

SIPOC定义:

(1)供应商(Supplier)--向核心流程提供关键信息、材料或其它资源的组织。之所以强调“关键”,是因为一个公司的许多流程都可能会有为数众多的供应商,但对价值创造起重要作用的只是那些提供关键东西的供应商。

(2)输入(Input)--供应商提供的资源等。通常会在SIPOC图中对输入的要求予以明确,例如输入的某种材料必须满足的标准,输入的某种信息必须满足的要素等。

(3)流程(Process)--使输入发生变化成为输出的一组活动,组织追求通过这个流程使输入增加价值。

(4)输出(Output)--流程的结果即产品。通常会在SIPOC图中对输出的要求予以明确,例如产品标准或服务标准。输出也可能是多样的,但分析核心流程时必须强调主要输出甚至有时只选择一种输出,判断依据就是哪种输出可以为顾客创造价值。

(5)顾客(Customer)--接受输出的人、组织或流程,不仅指外部顾客,而且包括内部顾客,例如材料供应流程的内部顾客就是生产部门,生产部门的内部顾客就是营销部门。对于一个具体的组织而言,外部顾客往往是相同的。

掌握了SIPOC定义,确认流程的供给和投入,梳理哪些关键物料、信息、产品提供给流程,判定为使用者或服务者带来什么产品或服务。梳理的过程,即为开展流程优化的过程,流程优化可以分为以下四步骤:

1、描述现状,绘制现状流程

2、分析现状流程中的问题

1)是否存在过多的不增值活动

2)是否周期时间过长

3)是否花费的成本过多

4)是否流程的质量不高

3、制定解决方案,重新设计流程

1)减少流程中的等待和传递时间

2)优化流程中的检查和评审点

3)减少流程中的返工

4)优化流程中的客户接触点

4、执行流程并检验执行效果

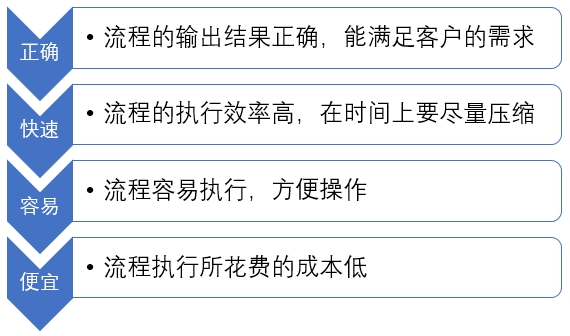

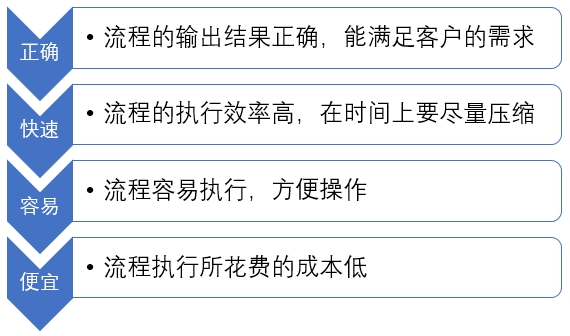

同时流程优化遵循以下四个特征:

实战案例------

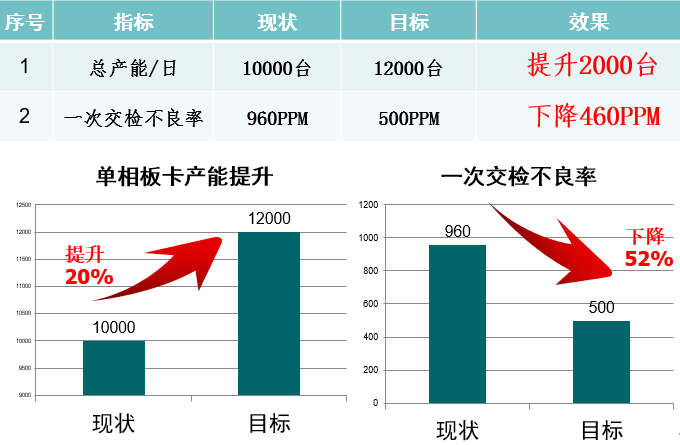

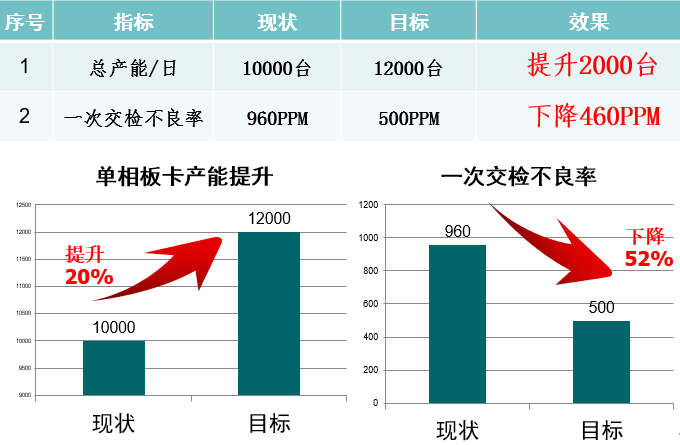

某电子厂根据客户需求日产能需要从1万台提升至1.2万台,一次交验不良率要求控制在500PPM以内。

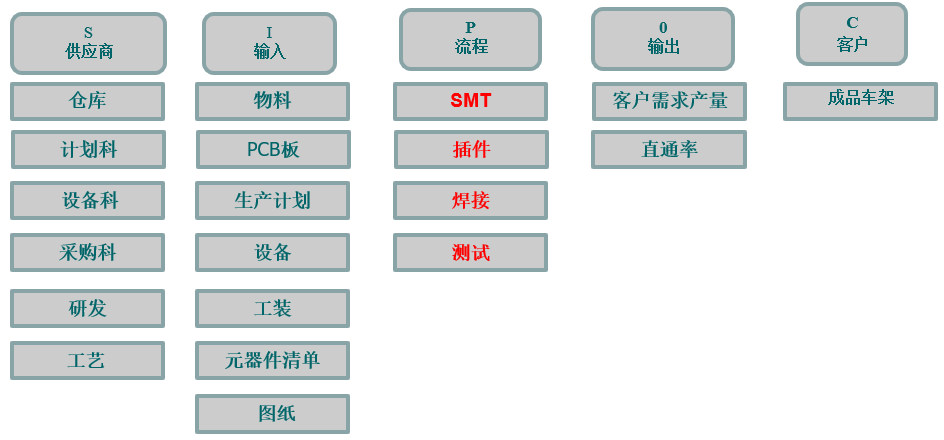

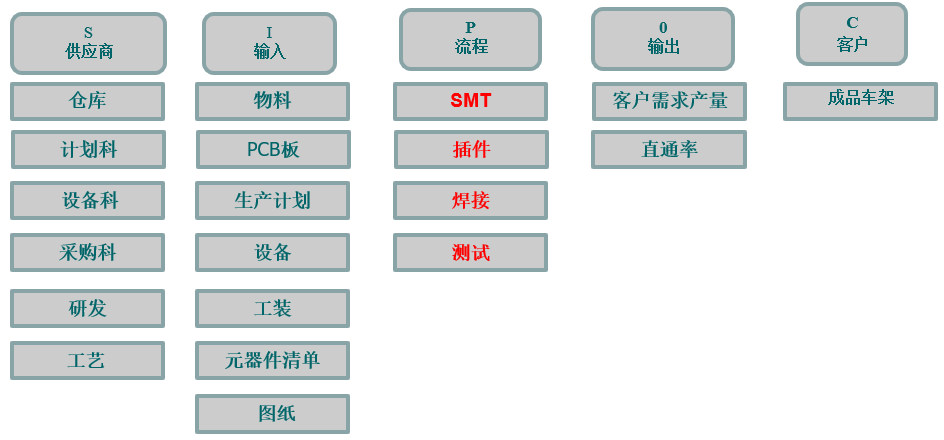

通过SIPOC流程工具,可以帮助项目组成员理清“输入”“输出”前后流程关系及相关部门在流程中扮演的角色、承担的职责、工作时间节点,以及为达成管理目标需开展的过程控制活动。

再用上持续改善十大利器之九的天罗地网-价值流图,持续改善十大利器之四的伤心小箭-鱼骨图分析,针对制约点进行原因分析,项目组成员协同相关部门进行流程优化,制定对策、效果固化,持续进行PDCA循环。通过大家共同努力,取得的成果有:

1、共同识别、优化与本项目相关的28个流程,完成职责澄清、流程节点、输出物进一步明确;

2、针对换产频次高且换产时间长的设备,进行多产品系统程序混合编制,打破固有的一产品一程序模式,共用设备、共用料位,减少换产时间;

3、改善成果推广借鉴,应用到其他工序设备,开发出“0换产”工作法、“同进同出”工作法、“按小时无人配送”工作法;

4、针对多人配合工作结合ECRS进行岗位分解、合并,实现人均产量50%以上的提升,生产线平衡率提升至95%以上;

5、通过流程优化多点开花,通过大家不懈努力,最终达成以上设定目标,满足客户要求,保证订单按期交付。

从以上分析与改进可以看出来,流程是实现客户满意和企业盈利的重要手段,而客户不满意和企业盈利水平不高正是我们所面临的最大“敌人”。因此,我们建议在进行问题改进时可以尝试运用SIPOC系统模型开展流程优化工作。

精益生产持续改善,促进企业提质降本增效,通过咨询老师入企服务现场观察、当场改进,帮助企业消除浪费、提高人效。改善永无止境,欢迎来电邀约,入企切磋交流。

合易观点

合易观点